Оцінити трудомісткість, вартість та ефективність виробничого процесу

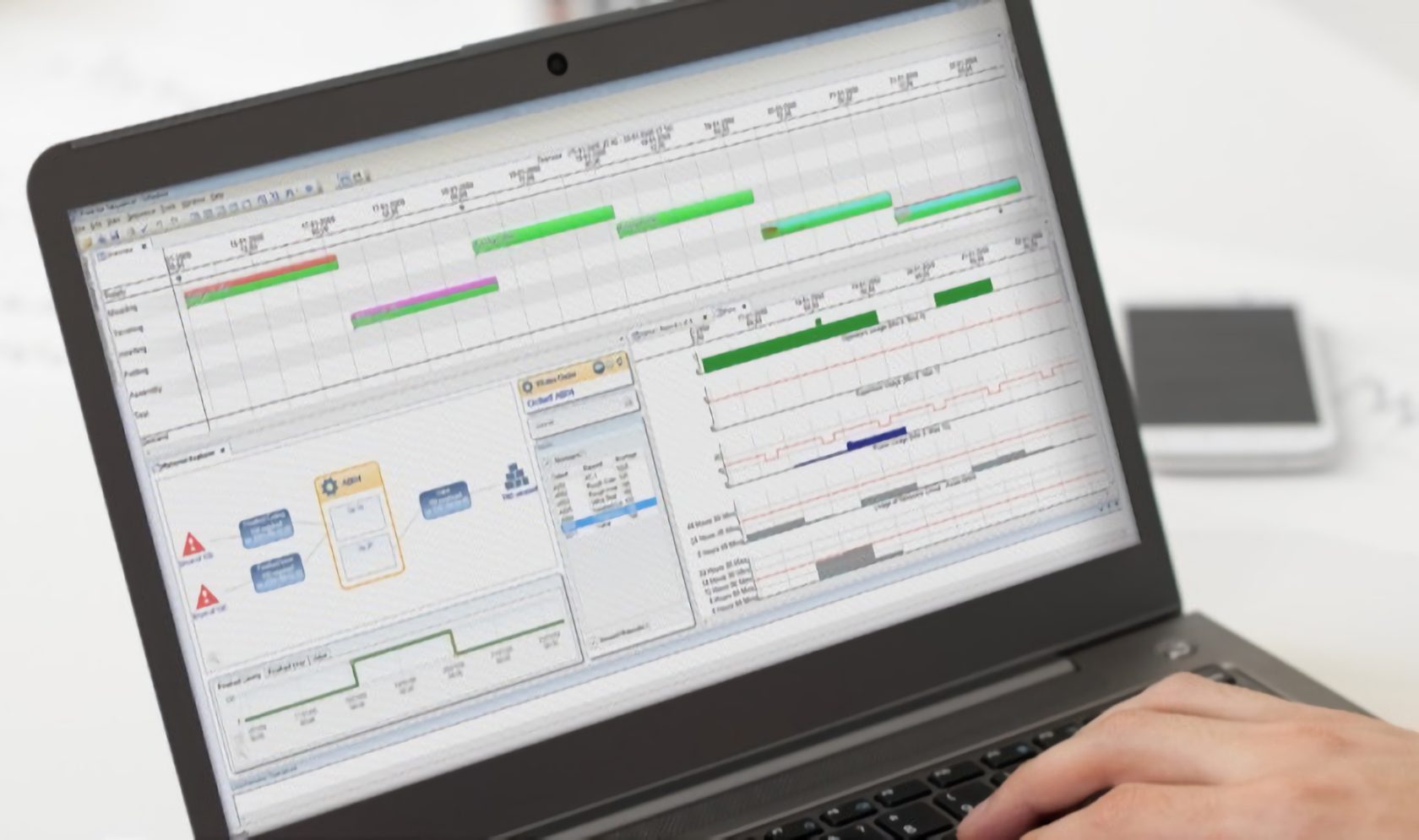

З рішеннями Tecnomatix для моделювання ручних і автоматизованих операцій можна проводити оцінку різноманітних параметрів технологічного процесу. Засоби розрахунку та аналізу технологічних процесів дозволяють не тільки оцінити їх трудомісткість і вартість, а й сформувати рекомендації для підвищення ефективності, якості та продуктивності. В результаті вдається приймати обґрунтовані рішення з набагато більш швидким і якісним запуском технологічних процесів і операцій у виробництво.